真空注型や樹脂・金属切削加、簡易金型、光造形・粉体造形・3Dプリンターなどの試作工法。

治具製造など各種製造・加工の事なら、愛知県あま市の三省工房にお任せ下さい。

治具製造など各種製造・加工の事なら、愛知県あま市の三省工房にお任せ下さい。

-

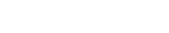

主な対応可能材料

◎樹脂:ABS、アクリル、ポリカーボネイト、

ポリアセタール、PP、ナイロン、ベーク、PBT

※一部ガラス入り材料も対応可能

◎金属:アルミ、S45C、SS400、SUS

| メリット | デメリット |

| ・量産品と同等材料にて加工できるため、 評価試験も可 ・10個程度の小ロットにコストメリットがある ・比較的、短納期での対応が可能 ・一次製作後の設計変更を容易に折り込める ・寸法精度が高い |

・使用工具の関係上、加工Rが付く可能性あり ・接着できない材料は分割ピン止等の対応が必要 |

-

工法解説

-

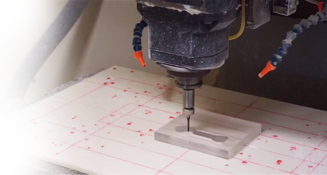

主な対応可能材料

◎ABSライク、PPライク、アクリルライク、ゴムライク

※ライクとは、材料はすべてウレタン樹脂で、

質感を各樹脂に似せたもの

※各樹脂には着色と硬度の選択も可能

| メリット | デメリット |

| ・金属に比べ非常に安価で短納期対応が可能 ・20~30個程度の中ロットにコストメリットがある ・複雑な形状も容易に再現が可能 ・射出成型品と同様インサート、着色にも対応 ・製品が一体でも製作ができる (特にゴムの一体製品はメリットが大きい) |

・熱硬化樹脂(ウレタン)を使うため、 実際に量産時に使う材料が異なる ・切削工法に比べ、寸法制度はやや劣る ・シリコンの寿命として半年程度 |

-

工法解説

-

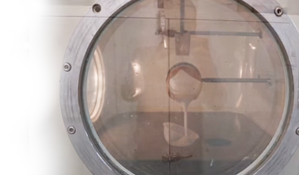

主な対応可能材料

熱可塑性樹脂であれば万能に対応が可能

| メリット | デメリット |

| ・他の試作工法に比べイニシャルコストは高いが、1個当りの製品単価は安くなる。 ・量産金型に比べて、リードタイムが短く、コストが安い。 ・部品の使用用途・量産時の材質で製品を作れる。 |

・他の試作工法に比べイニシャルコストが高い為、少量の生産には向かない。 ・量産に比べ型の耐久性が低い為、大量生産には向かない。 (数100個から数1000個のLOT) |

-

工法解説

-

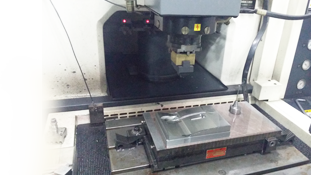

主な対応可能材料

エポキシ、ナイロン、ABS、ゴム、チタン等

| メリット | デメリット |

| ・3次元データーがあれば短納期で制作が可能。 ・比較的高精度な製品が出来る。 ・切削加工では不可能な形状も一体で作成出来、加R等も付かない。 |

・材料費が高い為、複数個同じ製品が必要な場合等は、コスト高となる。 ・使用する材料によっては、衝撃に弱かったり、止水性が無かったりする。 ・材質が注型品と同様相当品となってしまう。 |

-

工法解説